بررسی روش تولید مستقیم و غیرمستقیم پروفیل

بررسی روش تولید مستقیم و غیرمستقیم پروفیل

در دنیای فولادسازی، دو روش معمول برای تولید پروفیل وجود دارد: تولید مستقیم و غیر مستقیم. این تکنیکها و روشهای تولید، تاثیر زیادی بر کیفیت کار صنایع مصرفکننده چون ساختمان سازی، خودروسازی و تولیدی دارد. درک تفاوت میان این دو روش امری ضروری برای مهندسان، طراحان سازه و تولیدکنندگان است چرا که باعث میشود بتوانند بهترین گزینه را برای مورد مصرف خود انتخاب کنند. در ادامه بیشتر در مورد این روشهای تولید، مزایا و معایب آنها توضیح خواهیم داد. چه فردی حرفهای در حوزه تولید فولاد و مقاطع فولادی هستید که تنها به دنبال افزایش اطلاعات خود است و چه کارآفرینی که با بررسی این مقاطع تصمیم به راه اندازی یک کارگاه کوچک تولیدی گرفتهاید، این مقاله به شما دید بهتری در مورد تفاوت و ویژگی پروفیلها براساس روش تولیدشان خواهد داد.

پروفیل چیست و چه کاربردهایی دارد؟

پروفیل در واقع واژهای عام است که برای نامیدن طیف گستردهای از مقاطع فولادی از تیرآهن تا میلگرد مورد استفاده قرار میگیرد و مجموعهای از محصولات را شامل میشود. پروفیلها براساس شکل، وزن، کاربرد و جنس، دستهبندیهای بسیار متفاوتی دارند. کاربرد آنها نیز بر اساس همین دستهبندیها تعیین میشود اما به طور معمول در صنعت ساخت و ساز و برای تولید انواع محصولات تجاری و صنعتی کاربرد دارند.

روش تولید پروفیل

همانطور که پیشتر هم به آن اشاره کردیم پروفیلها انواع بسیار متفاوت و متنوعی دارند. به طبع آن، فرآیند تولید هر کدام متفاوت از دیگری خواهد بود. اینجا به طور خاص در مورد روش تولید پروفیلهای درزدار توخالی توضیح خواهیم داد که تولیدکننده میتواند آنها را به صورت مستقیم و یا غیر مستقیم تولید کند. در روش مستقیم، ورق فولادی بعد از برش، باتوجه به شکل سطح مقطع پروفیل خم خورده و درز آن جوشکاری میشود. از این روشها برای تولید انواع لوله و پروفیل اعم از لوله استیل ، روغنی و سیاه استفاده میشود. روش غیر مستقیم اما فارغ از شکل سطح مقطع مورد نظر، نخست از ورق، لوله ساخته میشود و در مرحله بعدی لوله با عبور از میان چندین قالب به تدریج تبدیل به پروفیل میشود. در ادامه به شکل دقیق در مورد چگونگی هر کدام از این روشها توضیح خواهیم داد.

تولید مستقیم

در روش تولید مستقیم به انگلیسی Roll Forming) ) ورق به طور مستقیم تبدیل به پروفیل با ظاهر و ویژگیهای مورد نظر میشود. این فرآیند با عبور نوارهای فولادی از میان چندین ردیف قالب و غلتک آغاز میشود. به تدریج نوار خم شده تا به شکل مورد نظر برسد. این تغییر شکل تدریجی به تولیدکننده این امکان را میدهد که بتواند انواع پروفیل با اشکال سخت و پیچیده را در مقطع ایجاد کند. در ادامه قدم به قدم فرآیند تولید پروفیل در این روش را توضیح خواهیم داد.

آمادهسازی مواد: ماده اولیه تولید این پروفیلها نوارهایی برش خورده از ورق روغنی هستند. این نوارها در واقع رولهای عریضی بودهاند که باتوجه به ابعاد پروفیل تولیدی به عرضهای باریکتری برش خوردهاند.

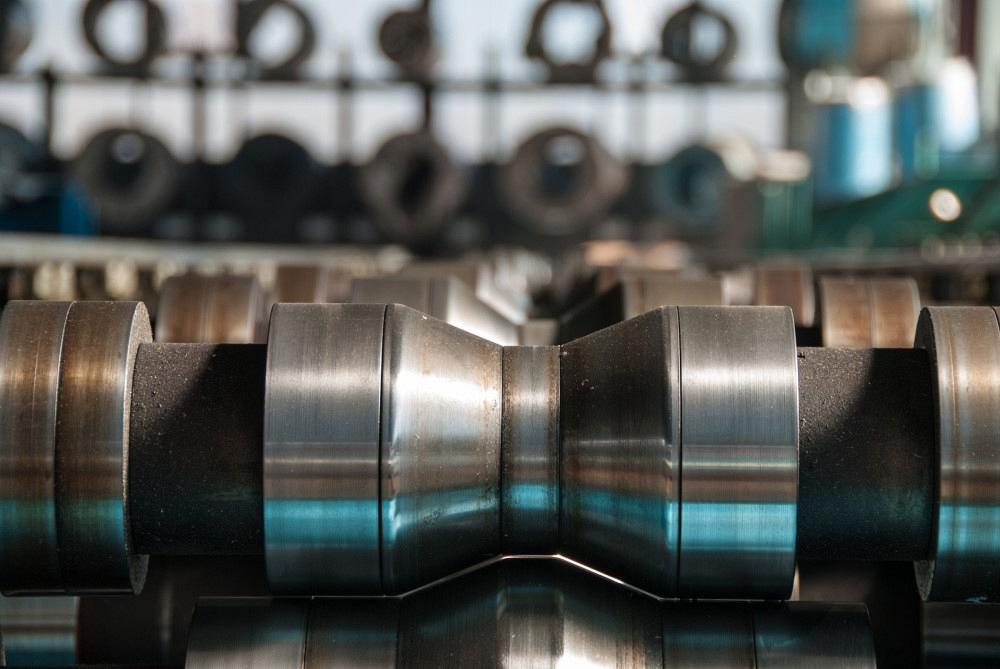

فرمدهی: در این مرحله رول ورق درون دستگاه قرار میگیرد و با عبور از میان هر مجموعه غلتک خم تدریجی و کوچکی در آن ایجاد میشود. این روند ادامه پیدا میکند تا در نهایت پروفیل به شکل و ظاهر مورد نظر برسد.

جوشکاری درز: در مرحله قبل شکل مورد نظر در پروفیل ایجاد شد اما درز پروفیل باز است. برای بستن درز از جوشکاری استفاده میکنند. عموما از جوش زیرپودری یا مقاومتی برای این منظور استفاده میشود. بعد از جوشکاری زائدههای ایجاد شده برداشته میشود تا سطح کیفیت مطلوبی داشته باشد.

برش و بستهبندی: در قدم پایانی پروفیل به طول مورد نظر برش میخورد و با توجه به شکل و ابعاد آن را در مجموعههای چند عددی بستهبندی میکنند.

تولید غیرمستقیم

باتوجه به این که تولید لوله سادهتر از پروفیل است، در روش تولید غیر مستقیم به انگلیسیOn-Line)) اول از نوار فولادی به سه روش شکل دهی مرکزی، شکل دهی لبهای و شکلدهی شعاعی، لوله تولید میشود، سپس مجددا تحت عملیات فرمینگ و سایزینگ قرار میگیرد تا تبدیل به پروفیل شود. روند تولید در این روش به گونهایست که امکان تولید انواع پروفیل با اشکال پیچیده و خاص هم وجود دارد.

تفاوتهای کلیدی بین دو روش مستقیم و غیرمستقیم

دو روش تولید مستقیم و غیر مستقیم پروفیل، از جنبههای مختلفی با هم تفاوت دارند. شناخت این تفاوتها و آگاهی از تاثیر آن بر ویژگیهای پروفیل، به شما کمک خواهد کرد تا بتوانید بهترین و مناسبترین نمونه را برای کاربرد و مورد مصرف خاص خود انتخاب نمایید.

مواد اولیه

ماده اولیه مصرفی برای روش مستقیم نوار ورق فولادی است که با پشت سر گذاشتن مراحلی که در مورد آن توضیح دادیم به شکل مورد نظر پروفیل میرسد. در مورد روش غیر مستقیم اما کمی متفاوت است. ماده اولیه این روش هم شاید در مرحله اول ورق باشد اما در مرحل دوم لوله است.

سرعت تولید

سرعت تولید روش مستقیم در مقایسه با روش غیر مستقیم کندتر است. باتوجه به این که تغییر شکل باید تدریجی در قطعه ایجاد بشود، عبور از میان غلتکها و طی کردن این خط تولید طولانی به زمان زیادی نیاز دارد.

پیچیدگی شکل پروفیل

برای تولید پروفیل با اشکال پیچیده بهترین روش، روش مستقیم است. چرا که فرآیند تدریجی تولید در این روش، امکان اجرا اشکال پیچیده را هم فراهم میکند. گرچه در روش غیر مستقیم هم امکان اجرا اشکال پیچیده وجود دارد اما بیشتر برای تولید پروفیلهای ساده و استاندارد کاربرد دارند.

انطباقپذیری دستگاه

روش مستقیم فرآیندی منعطف است. به این معنا که با تنظیم غلتکها به سادگی میتوان پروفیلهایی با ابعاد و اندازههای محتلف تولید نمود. روش غیر مستقیم اما از نظر تولید انواع مختلف پروفیل عملکرد ضعیفتری دارد و به اندازه روش قبلی منعطف نیست. برای تولید پروفیلهای مختلف نیاز به تغییر یا تنظیم ابزار است به همین خاطر این روش مناسب تولید در قیاس بزرگ و تیراژ بالا از یک نوع مقطع است.

نیاز به فرآیندهای بعدی

پروفیل تولید شده با روش مستقیم معمولا بعد از اتمام فرآیند تولید به فرآیندهای ثانویهای مثل برش، جوش و پانچ نیاز دارد. این فرآیندهای ثانویه هم زمانبر هستند و هم قطعا هزینه کلی تولید را افزایش میدهند. در مورد پروفیلهای تولید شده به روش غیر مستقیم اما شرایط کاملا متفاوت است.

مزایا و معایب تولید مستقیم و غیر مستقیم پروفیل

این که یک ویژگی خاص مزیت یا نقطه ضعف پروفیل به حساب بیاید تا حد زیادی بستگی به مورد مصرف آن دارد. اما به طور کلی در ادامه به دو دسته ویژگی اشاره خواهیم کرد که باتوجه به کاربرد اصلی پروفیلها، تعدادی مزیت و تعدادی دیگر نقطه ضعف به حساب میآید. در هر کارخانه باتوجه به بازار هدف از یکی از این روشها برای تولید پروفیل استفاده میشود. به عنوان مثال گروه صنعتی صبا یکی از برترین تولیدکنندگان لوله و پروفیلهای فولادی درزدار هستند.

مزایا

با روش مستقیم میتوان رنج گستردهای از پروفیلها را با اشکال بسیار متفاوت تولید نمود. با این روش، تولید در مقیاس بالا به صرفهتر است چرا که به تدریج قطعات در بهترین حالت خود تنظیم میشوند و هدر رفت به حداقل میرسد. در این روش، پروفیل تولیدی در امتداد طول خود ظاهر و ساختاری کاملا یکسان و یکپارچه دارد. به علاوه این که با تنظیم قطعات یک نوع دستگاه میتوان چندین نوع پروفیل تولید نمود.

سرعت تولید در روش غیر مستقیم بسیار بیشتر است. به همین خاطر وقتی محدودیت زمانی برای تولید وجود دارد این روش بهترین گزینه است. عدم نیاز به فرآیندهای ثانویه باعث میشود فرآیند کلی تولید در این روش ارزانتر و به صرفهتر باشد. در این روش هم میتوان پروفیلی یک دست و یکپارچه با کیفیتی یکسان تولید نمود.

معایب

برای روش مستقیم، سرعت پایین تولید شاید یکی از نقاط ضعف باشد. به خاطر این سرعت پایین، بیشتر برای ساخت مقاطع فولادی طویل مورد استفاده قرار میگیرند. هزینههای راه اندازی این خط تولید به نسبت زیاد است به همین خاطر برای کارگاههای کوچک و استفاده کوتاه مدت خیلی کاربردی نیستند.

اشکال پیچیده و خاص را نمیتوانند به خوبی با روش مستقیم تولید کنند چرا که برای تولید هر نوع پروفیل خاص ابزار و تجهیزات به کلی تغییر پیدا میکند. این مورد هم زمانبر و هم به شدت هزینهبر است. باتوجه به نوع دستگاه امکان دارد محدودیتهایی برای مقاطع خیلی نازک و یا خیلی ضعیف وجود داشته باشد.

تاثیر روش تولید بر قیمت پروفیل

روش تولید میتواند مستقیما بر قیمت قوطی آهن اثرگذار باشد. هر دوی این روشها برای تولید پروفیل با شکل استاندارد و در مقیاس کلان مناسب و از لحاظ هزینه نیز مقرون به صرفه هستند. در روش غیر مستقیم شاید هزینه نیروی کار و فرآیندهای ثانویه کمتر باشد اما در مقابل هزینه راهاندازی اولیه بیشتر است. سایر روشها برای تولید مقاطع با اشکال و ویژگیهای خاص مناسبتر است، البته هزینه اولیه آنها نیز به نسبت زیاد است. پیچیدگی شکل پروفیل، انتخاب مواد اولیه و راندمان تولید همگی بر قیمت پروفیل آهن اثرگذار هستند. در نتیجه بررسی تمامی فاکتورهای اثرگذار و مد نظر قرار دادن آنها برای بهینهسازی هزینهها امری ضروری است.

جمعبندی

با مقایسه دو روش مستقیم و غیر مستقیم پروفیل، به خوبی میتوان به نقاط ضعف و قوت هرکدام از این روشها و کاربرد متفاوت محصولات آنها پی برد. با روش رول فرمینگ یا تولید مستقیم میتوان مقاطعی متنوع با اشکال متفاوت و حتی پیچیده در مقیاس و تیراژ بالا تولید نمود. محصولات روش غیر مستقیم اما کاربرد بیشتری دارند و از لحاظ قیمت نیز مقرون به صرفه هستند. تولیدات هر روش ویژگی و مزایای خاص خود را دارند و انتخاب روش تولید بستگی به مورد مصرف و خواص مد نظر مصرفکننده دارد. با شناخت این ویژگیها تولیدکننده می تواند آگاهانهتر برای برآوردن نیازهای پروژه خاص خود تصمیم بگیرد و در عین حال بهینه هزینه کند.